新冠肺炎疫情影响、整车主机厂压力、原材料高位运行……近几年,中国汽车零部件产业夹缝中求生,每一步走得都异常艰难。那么,零部件企业靠什么在市场上活下去,甚至是长远走下去?第十九届上海国际汽车工业展览会上,柳州五菱汽车工业有限公司(简称“五菱工业”)给出了他们的答案:匠心智造。

匠心深耕,产品快速迭代升级

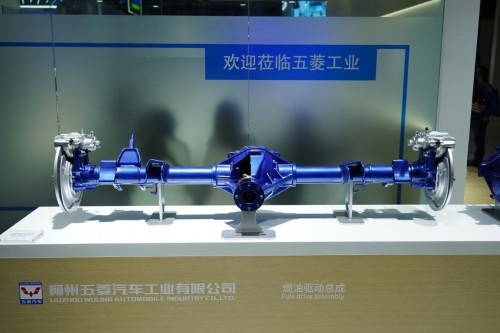

此次车展,五菱工业带来了底盘系统、动力系统、车身系统等最新产品和技术,“菱擎”前置后驱混合动力系统正式发布。其中,电驱动桥、独立后桥、高强度热气涨管梁,第3代适用于PHEV或HEV的串并联混合动力等零部件产品尤其引人关注,展示出五菱工业的深耕功力。

五菱工业是广西汽车集团和港股“HK0305”于2007年共同设立的合资企业,是国家科技创新示范企业、国家“863”计划课题承担单位及千亿元产业广西汽车零部件研发中心,入选全球零部件配套供应商百强企业。在电动桥领域,依托五菱工业30多年的传统燃油桥开发经验,上千万台燃油桥制造经验,厚积薄发,迅速建立起一套完全自主的电驱动桥开发流程,已经开发出乘用电驱动桥10余种(峰值功率覆盖范围20-140KW)、商用电驱动桥六种12类平台化产品,承载能力0.5-3.5吨,扭矩500-4800Nm,能与整车厂同步开发匹配产品,提供全方位燃油桥和电驱桥总成解决方案。

此次参展的5款电驱动桥产品更是匠心之作,搭载在五菱神车宏光MINI EV上的电动桥花费三年时间,投入近5000万研发打磨。该产品采用轻量化设计,主减总成重量仅7.4Kg,后桥总成重量仅27Kg,相对传统铸铁零件,重量减轻了30%。通过优化结构设计,主减总成较同类型主减速器零件种类减少22%,零件数量减少了47%,提高装配效率,降低了制造成本。主减速器扭质比比铸铁电动后桥提高了42%。全系低滚动阻力球轴承设计,综合传动效率达到了96%,低噪音齿轮修形设计,高精度磨齿工艺,噪音控制在60dB以内,较其他平台整体式电动桥有了较大提升。即将发布的二代电桥产品-同轴式电驱动桥,电机与减速器同轴一体化设计,中段电机壳与减速器壳全铝合金轻量化设计,已完成三种平台化产品开发,满足轴荷0.8-2.5T车型需求,已申请近10项专利,效率在原有平行轴基础上提升约1-3%左右,噪音下降约5db,质量较平行轴降低约10%以上,布置空间节约10%以上。

智造驱动,攻克关键核心技术

优秀的产品需要通过严苛的试验、强大的工艺制造装备,五菱工业在新产品新产线上投入了巨大的精力,完善试验验证能力,确保产品可靠性及各项性能。五菱工业目前拥有近4亿元先进完整的试验设备,试验室已通过CNAS认证,具备开展新能源电驱动系统和混动系统以及整车转毂等系统级试验能力,电机控制器测试设备先进,可以覆盖从器件级、部件级到总成级除EMC测试外所有试验要求,拥有广西首家具备全系列乘用车、微车后桥试验能力的实验室。

为保障产品达到乘用车品质要求,五菱工业严抓产品设计质量、严控各关键工艺制造环节,着力攻克和掌握多项关键核心技术。比如宏光MINI EV电动桥的台架试验,前后经过两轮试验,每轮试验共12项,试验周期长达200多天,和主机厂联合在近20台路试车上不间断进行试验场道路试验,产品性能完全达到乘用车电动桥标准要求。在生产制造环节,在减速器壳体加工使用进口mazak设备一次装夹完成加工,关键零部件选用国内一流厂家,装配过程中100%电动扭矩扳手控制扭矩,所有压装均采用伺服压力缸,100%跟踪压力曲线变化,减速器总成100%在线NVH测试。

长期致力于智能制造精益化生产推进工作,让百万台套零部件制造更高效有序,五菱工业打造出精益生产融合智能制造新模式,成功实现“制造”向“智造”转变。目前,五菱工业已具备年产100万套齿轮加工能力,一批国际一流的核心零部件加工设备,配备有电驱动系统总成装配产线、乘用电动整体桥总成生产线、60KW及以上中高压电机产线、中高压电机控制器装配线等,确保电驱动系统关键零部件和制造过程自主可控。并于去年建成了国内第一条热气涨生产线,通过国家工信部评审,可以将材料抗拉强度提升至1400MPa,成型后产品轴线整体回弹小于0.5mm/m,应用在底盘结构件(如扭梁、副车架等零件)、侧围加强件等产品中,不仅在汽车轻量化上迈出了重要一步,也有效解决了偏置碰撞安全需求。

汽车制造行业需要新技术、新工艺和持续不断的创新能力,但更难能可贵的是始终保持匠心和初心,打造百姓喜爱和信得过的产品。我们也期待,五菱工业能秉承“匠心智造”驱动中国新能源汽车不断前行。